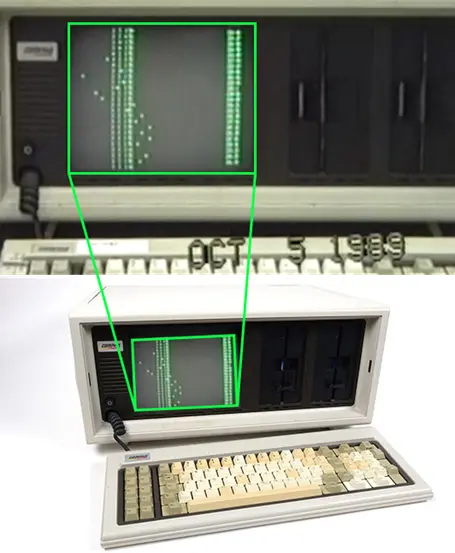

Logiciel original de suivi des poids programmé par Letico pour l’usine d’Ingleside en 1989.

Dans les années 1980, le contrôle des pertes reposait sur de petits échantillons, des ajustements manuels et le jugement des opérateurs, une approche efficace mais limitée. Letico a identifié l’opportunité d’appliquer l’automatisation industrielle au contrôle des poids :

2010–2013 : Le précurseur de LT³, « MyWeights », développé par Letico, introduit la journalisation dans une base de données, le suivi des tendances et une infrastructure virtuelle. Le personnel d’Ingleside utilise MyWeights pour atteindre des performances optimales.

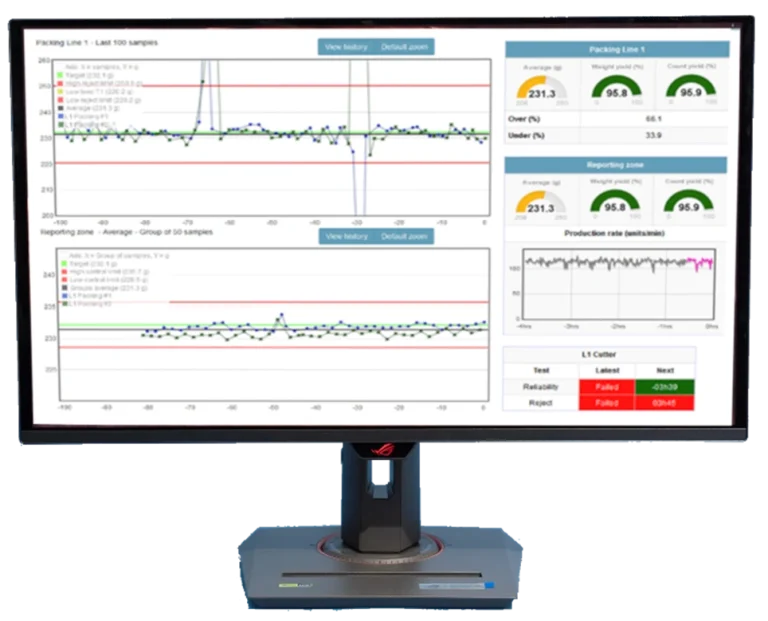

LT³ offre un saut évolutif dans l’optimisation des lignes de production et le contrôle des processus : il relie les données de tous les API et systèmes de communication industrielle tels que Modbus et Profibus. Cette flexibilité garantit la compatibilité avec les équipements anciens comme modernes, simplifiant l’intégration du système et l’optimisation des lignes de production sur plusieurs sites.

Une fois installé, il mesure chaque pièce selon sa position dans la séquence et optimise les performances de la ligne en tenant compte de multiples variables afin de maximiser le retour sur investissement.

Les retours pilotés par l’IA rendent désormais LT³ accessible à un plus large éventail de profils, autonomisent les nouvelles équipes et déplacent l’accent de la réaction à la prédiction.

2014 : Letico lance LT³ (Letico Track, Trace & Target) en tant que plateforme de performance évolutive.

2017 : L’usine d’Ingleside adopte LT³, transformant les opérations quotidiennes.

Né en 1989 comme un simple outil de visibilité, LT³ est devenu un moteur de performance et d’automatisation industrielle à l’échelle de l’entreprise. Chez Lactalis, les données exploitables et les gains d’efficacité continuent de maintenir l’usine de Ingleside à la pointe de la production laitière.